原子力システム研究開発事業及び原子力基礎基盤戦略研究イニシアティブ 成果報告会資料集

レーザー加工技術の組み合わせによるFBR熱交換器伝熱管内壁検査技術の高度化に関する技術開発

(研究代表者)西村昭彦 量子ビーム応用研究部門

(研究開発期間)平成19年度〜21年度

1.研究開発の背景とねらい

図1 次世代FBR熱交換器

本事業では次世代ナトリウム冷却型FBRにおける蒸気発生器のための検査補修技術の高度化のために、内壁面に生じる微小欠陥等を早期発見し、その場での補修を可能とする新プローブの開発を目的とする。FBRに関して、熱交換器内で共存するナトリウムと水の化学反応に対する長年の危惧がある。一方でレーザー加工技術に関するものとしては、超短パルスレーザー加工の著しい進展により、新たな応用分野としてFBRの熱交換器伝熱管の補修技術の開発が可能となった。現在のもんじゅの熱交換器はヘリカル型の蒸発器と過熱器を組み合わせた構造であり、蒸発器の伝熱管内には高温水と蒸気が混相流として流れ、外側を液体ナトリウムが流れる。また、図1は次世代FBR熱交換器であり、2重管構造による直管型の大型熱交換器が検討されている。いずれも、これまでは渦電流探傷(ECT)による検査により伝熱管に欠陥が発見された場合、伝熱管を施栓により塞ぐのが対処の基本である。しかしながら施栓の割合が高くなると有効伝熱面積の減少となり、熱交換器の寿命を縮めることとなる。現在、ECTの検出性能の向上とともに伝熱管内壁の微細な欠陥の発見が可能となりつつあり、発見した微細な欠陥を補修することで施栓を回避することが望まれる。本プロジェクトでは、伝熱管を検査だけでなく欠陥の発見に併せてその場での補修を試みる新型プローブを開発する。これに必要な経験がITER核融合ブランケットの枝管をレーザー溶接・切断するロボット装置である。ITERプロジェクトでの開発終了後、この複合光ファイバは光ファイバ内視鏡とレーザーメスの融合技術として応用が進められている。以上、本課題には、次世代FBRの熱交換器伝熱管の検査補修技術の推進として、レーザー技術、原子力、医療という一見離れた分野間の連携によって新技術のブレイクスルーを生じさせることがねらいとして含まれている。

2.研究開発成果

2.1 概要

図2に新型プローブの構成を示す。プローブは、ECT検査技術、複合型光ファイバ技術、レーザー熱加工技術、画像観察技術により構成される。また、このプローブを活用し超短パルスレーザー加工の技術開発を進めることができる。主要技術の整備は順調に進展し、開発した要素部分の統合を進めることが出来た。要素部分は、伝熱管内壁の映像を伝送する画像用光ファイバと欠陥部位のレーザー熱加工溶接による補修のためのエネルギー伝送用光ファイバを同軸構造に組み合わせた複合型光ファイバである。レーザーとしては小型高性能化が著しいファイバレーザーを採用した。複合型光ファイバの周りには照明用のライトガイドを設けた。このファイバの先端には伝熱管の内壁の撮影と加工補修のためのレーザー加工ヘッドを接続した。レーザー加工ヘッド内には伝熱管内壁を360度スキャンし、レーザー照射位置を微調整するための小型ステッピングモーターを内蔵した。また、複合型光ファイバの反対側の端面では、画像とレーザー光の分離のためのカップリング装置を製作した。さらにレーザー加工ヘッド直近には複合型光ファイバを抱え込む形でECT用マルチコイルセンサを設けた。

図2 本事業で開発した新プローブの構成

2.2 要素技術の開発

複合型光ファイバスコープについては、長さ10m、外径0.8mmの大きさで画素数9,000程度のデータが伝送でき、最小曲げ半径約150cmの仕様条件で伝送される画像に歪みを発生させないことが必要である。観察機能に加えて溶接補修用レーザー光の導入と伝熱管内壁の画像の伝送の双方ができる複合型光ファイバスコープの製作に成功した。画素数は20,000とすることで一層高解像度を得ることができた。また、2年の開発予定を1年に短縮できた。

ECTシステムの開発については、複合型光ファイバスコープと組み合わせて用いるECT中空センサユニットとマルチチャンネル用ECT探傷器を小型化し、かつ微細欠陥を高速・高精度で2次元探傷するための技術開発、製作、性能試験を実施した。平成20年度には、前年度製作したECT中空センサユニットとECT用探傷器を統合した。本装置を用いて模擬伝熱管内壁の欠陥を検出し、欠陥位置を表示するためのソフトウェアを開発し、プロトタイプのECT探傷器を完成させた。

レーザー加工ヘッドシステムの開発については、基本動作のための動力源の超小型ステッピングモーターから発生する駆動力を有効に伝達する伝達機構を開発した。伝熱管内壁の微少欠陥を補修ができるように、伝熱管内において周方向回転と軸方向移動への基本動作が可能なことを確認した。これによりレーザー加工ヘッドを完成させ、レーザー加工ヘッドと複合型光ファイバスコープとの接続を行った。模擬伝熱管内にてレーザー加工ヘッドを動作させて、管内壁の欠陥を撮影し、トレースするためのソフトウェアを開発に成功した。これにより、プロトタイプのレーザー加工ヘッドの制御が可能となった。

カップリング装置の開発については、使用するレーザー光源の出力とビーム広がりと偏光状態に応じて調整のための微動機構を開発し、出力1kWを設計条件とした。複合型光ファイバスコープを接続してレーザー光の導入と画像の統合・分離が行えるレーザー光と画像の分離・統合を行うためのカップリング装置の詳細設計を実施した。平成20年度はカップリング装置の製作を実施し、各要素との接続を実施した。平成21年度には、製作したカップリング装置にカップリング装置用画像観察装置及びカップリング装置用温度計測装置を組み込み、装置を完成させた。

2.3 要素技術の統合

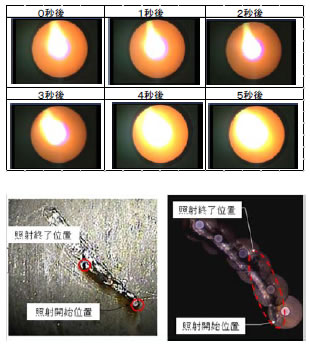

図3 レーザー溶接予備試験の装置と照射時の様子及び照射による溶融表面

各要素の統合においては、取りあい部分の調整を実施し、システムを完成させた。先ず、実験室内において、伝熱管内壁に45°に設けた欠陥にレーザー光の照射を行い、溶接補修が問題なく行えることを確認した。図3にレーザー照射時の様子及び照射後の表面の溶融の様子を示す。レーザー照射時には、照射部から酸化物微粒子などの蒸着物が飛散し、レーザー加工ヘッドの汚れが生じる。このため、レーザー光を伝熱管内壁に斜入射させるとともに、伝熱管内壁に気流を設けることでレーザー加工ヘッドの汚れを低減させた。レーザー照射は斜め前方20度とすることで、照射部から直接飛来する蒸着物の大部分は避けることが出来た。レーザー照射は模擬欠陥の右下から開始し、模擬欠陥の中央部まで斜め45°になるようにトレースした。レーザー出力は50W、レーザー照射時間は5.6秒である。レーザー照射と共にレーザー加工ヘッドが欠陥をトレースするように動作するため、溶融部分は斜め左上方に尾を引くように伸びている。50Wの低出力でもレーザー集光部の温度は鉄の融点を超えたことが照射後の溶融の状態から推定できた。

2.4 模擬伝熱管検査補修試験

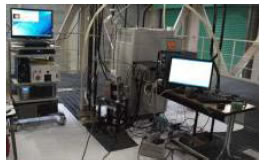

図4 モックアップ試験設備における模擬伝熱管を対象としたシステム総合試験

図5 模擬伝熱管へのプローブ挿入とECT計測の様子

システム総合試験の最終確認として、高速増殖炉研究開発センター敷地内の蒸気発生器モックアップ試験設備において直管型の模擬伝熱管を対象とした検査補修試験を実施した。図4にモックアップ試験設備における実験装置の全容を示す。先ずECTによる検査により伝熱管内壁に設けた4箇所の模擬欠陥の発見を行い、発見した模擬欠陥の位置にレーザー加工ヘッドを移動させ、複合型光ファイバスコープにより目視確認を行った。プローブの伝熱管への挿入速度は毎秒100mmとした。

図5に模擬伝熱管へのプローブ挿入の様子を示す。モックアップ試験設備の直管型伝熱管に8m程挿入したところ、伝熱管溶接部分から最初のECT信号が検出された。続いて、ガス導入のために接続した両端フランジ付きのY字枝管部分にプローブがさしかかると、最初のフランジ接続部分から強い信号が検出された。次にY字枝管溶接部分からECT信号が現れ、続いて2番目のフランジ接続部分から信号が検出された。伝熱管溶接部分とフランジ接続部分からは、マルチコイル全部から信号が現れた。一方、Y字枝管溶接部分からは溶接部分に相当する約半周のマルチコイルから信号が検出された。この間、挿入速度は毎秒100mm一定であることを確認した。この後、プローブは検査のために接続した全長1mの模擬伝熱管の内部を通過した。先ず、肉厚の50%スリット部分に反応したマルチコイルから明瞭なECT信号が検出された。さらに、20%スリットと10%スリットからも微かな信号が検出された。次に、模擬欠陥の画像の記録後、補修のために模擬欠陥の形状に沿ってレーザー照射を行い照射後の模擬欠陥の形状変化を記録した。特にレーザーの出力を300Wに抑えてもECTによる検出下限サイズの欠陥ならば充分な溶接補修が出来ること、及び、マルチプレクサによる信号線減数化に目途を付けたことは、技術開発における大きな成果である。

3.今後の展望

平成19年度の時点では、次世代FBRの方式としてナトリウム冷却によるFBRが主概念として選択された。一方、平成21年度に新プローブシステムが完成した時点では、もんじゅ再稼働は為されておらず、敷地内にあるモックアップ試験設備の利用については、原子力機構内の調整が必要であった。幸い本プロジェクトの重要性への理解が得られ、且つ、実施に関して安全訓練の徹底を行った。プロジェクト発足から、モックアップ試験設備を使用し模擬伝熱管の検査補修を行うことを一貫して目指してきた。これが3年後に実現出来たことは、関係者の努力と協力・連携への理解のおかげである。

本プロジェクトの終了後、ここでの成果は、引き続き次世代FBRでの1/2インチ熱交換器伝熱管内壁検査補修用プローブシステムの開発のために役立てる。現時点で、1インチ配管を内壁より付き合わせ溶接する試験を実施し、レーザー照射部からの飛散物の抑制やレーザー加工ヘッド構成光学部品の耐久性向上を図っている。平成22年11月の時点では、もんじゅは燃料交換中継装置の落下事故による変形により再運転が困難な状態にあるが、2次系の熱交換器通水試験を遅滞無く実施した上で、伝熱管検査補修に関わる本技術の有効性の確認を行いたい。

4.参考文献(発表成果)

[1]A. Nishimura, T. Shobu, K. Oka, T. Yamaguchi, Y. Shimada, O. Mihalache, A. Tagawa, and T. Yamashita, "Development of Inspection and Repair Technology for the Micro Cracks on Heat Exchanger Tubes", レーザ加工学会誌に掲載決定.

[2]岡潔,西村昭彦,関健史,赤津朋宏,山下卓哉、"複合型光ファイバを用いた1インチ伝熱管用観察補修レーザー加工ヘッドの開発"、保全学Vol.8, No.4, pp.37-42, 2010,

[3]西村昭彦、"高速増殖炉の保守保全に役立つレーザー技術"、レーザー誕生50周年記念講演会、レーザー学会主催、2010年6月28日、福井大学.

[4]福井新聞(2009年6/29)、日刊県民福井(2009年6/29)、中部新聞(2009年6/30)に紹介記事が掲載.

[5]電気新聞「若狭と原子力」特集号の企画取材を受け2010年7/27に掲載.