原子力システム研究開発事業及び原子力基礎基盤戦略研究イニシアティブ 成果報告会資料集

実用化に向けた金属燃料サイクルの工学技術実証に関する研究開発

(研究代表者)小山正史 原子力技術研究所 次世代サイクル領域

(再委託先)国立大学法人京都大学、独立行政法人日本原子力研究開発機構

(研究開発期間)平成21年度〜23年度

1.研究開発の背景とねらい

金属燃料サイクルは、ウラン(U)とプルトニウム(Pu)の合金を燃料とし、再処理と燃料製造を冶金的に行う革新的な高速炉サイクル技術である。この技術の利点は、熱伝導の良い合金燃料を用いるため高速炉の安全性や燃焼効率の向上が望めること、乾式再処理技術では原理的にPu分離が困難なため核拡散抵抗性が高いこと、半減期が長いマイナーアクチニド(MA)を回収・燃焼できるので廃棄物負担が低減されることなどで、システムとしての高い経済性も期待されている。近年、米国に加えて成長が著しいアジア諸国(インド、韓国、中国など)でも高速炉サイクルの実用化技術候補に金属燃料サイクルが選定され、世界的に注目を集めている。一方、わが国で進められているFBRサイクル実用化研究開発(FaCT)では、酸化物燃料と湿式再処理からなる高速炉サイクルを主概念とし、金属燃料サイクルはそれを超える可能性があるが実績が乏しいとして副概念として位置付けられている。

このような状況の下、報告者らは、自主研究として少量のUやPuを用いた小規模試験を自ら実施することで、プロセスの成立性確認や最適化を進めるとともに、試験の経験に基づいて実用的なプロセス機器を提案し、文部科学省公募事業において開発を進めてきた。その成果は先進の技術として上記をはじめとする諸外国から高く評価されている。本研究開発では、国際競争力のある本技術をさらに発展し、実用化の重要ステップである数トン/年規模での工学ホット実証試験につなげる事を目標とする。具体的には、これまでプロセス単体で開発を進めてきた機器を、図1に示すサイクル全体について設計・製作し、各プロセスをつないだ連続試験を繰り返すことで、安定した性能を達成できる設計データを得るとともに、不純物や酸化物の生成による回収ロス等を含む実効的なマスバランスデータを工学規模で蓄積する。併せて、プロセスからプロセスへ回収物や凝固物等を実際にやり取りすることにより、マテハンを含めた実用機器概念の構築を目指す。

2.研究開発成果

1) Uを用いた工学規模での燃料サイクル試験

金属燃料サイクルの主要プロセスである電解還元、電解精製、塩蒸留、射出鋳造についてUを用いた連続試験を行うために、既採択の公募事業の成果に基づいて5kg-U/バッチ規模の装置を設計・製作し、アルゴングローブボックスに据え付けた。電解還元装置、電解精製装置、ならびに装置間でこれらの回収物を受け渡す回収物取扱装置は、搬送装置によって半自動で昇降や移動を行うことができる(図2)。

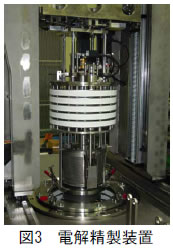

このうち、電解精製装置(図3)は、陰極析出物の掻き取りや電極の入れ替えといった電解以外の時間の短縮を図るべく陰極構造などを見直して設計したものである。約30リットルの溶融塩が入る低炭素鋼製容器を電解槽とし、中心に円柱状の陰極を、その外周の同心円上に陽極バスケットを配置した。この電解精製装置では、中心部の陰極にUが樹枝状の金属として析出・成長するが、定期的に陰極を回転させながら徐々に上方へ引き上げることにより、固定刃で析出Uを掻き落として下方の容器で回収することが特徴であり、これにより装置のコンパクト化と高速化を図っている。

この装置の機能・性能評価を目的として、直径約6mm、長さ約130mmの金属U約3.2kgを陽極に装荷して電解精製予備試験を行った。平均電解電流100A(U電解速度約300g/hに相当)にて1kg程度のUを円柱状陰極表面に析出させ、装置内の掻き取り刃を用いてほぼ全量を電極下方の容器内に回収することができた(図4)。

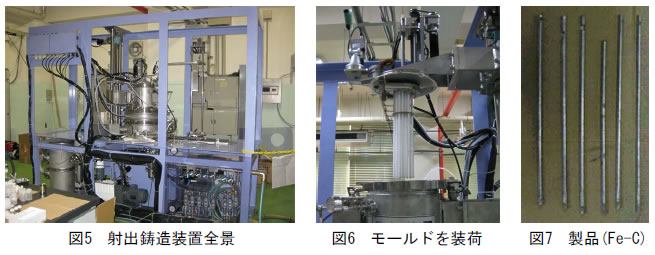

射出鋳造装置(図5、6)は、回収したUから棒状の金属燃料を製造するものであり、1バッチあたり約8kgのU-ジルコニウム(Zr)合金を溶解し、一度に30本の棒状燃料(長さ約300mm、外径約6mm)を鋳造するものである。本装置では、原料の加熱開始から溶融・混合〜石英製モールドの溶融合金内の浸漬〜加圧/合金射出〜モールド引き抜きの一連の操作を自動で行う。誘導加熱(3kHz、最大30kW)により、高純度グラファイト製るつぼ(内径約10cm)を最高1650℃まで加熱可能である。製作した射出鋳造装置によるU-Zr合金スラグの製造条件を把握するために、固相線温度と液相線温度の類似するFe-3wt%C合金を射出鋳造する試験を実施した。射出時の溶融合金温度はU-10wt%Zr合金の場合を想定して1540℃とし、加圧速度や終端圧を調整した結果、図7に示す金属棒の製造に成功し、本射出鋳造装置を使用してU-Zr合金スラグの製造が可能であるとの見通しを得た。

2) 模擬TRU物質を用いた工学規模向流抽出試験

金属燃料の乾式再処理プロセスでは、電解精製槽の浴塩に蓄積するFPを適宜除去する必要がある。このために、アクチニドやFPを含む浴塩を電解槽から取り出し、還元剤であるリチウム(Li)を含む溶融カドミウム(Cd)と接触させる還元抽出技術によって、選択的にアクチニドを溶融Cd中に抽出/回収する。

本項目では、溶融塩や溶融Cdの供給機構の改良、効率低下をもたらす向流抽出器内部でのCd同士の混合を低減するため構造の再検討、の二つの課題に着目して水/液体Ga試験と溶融塩/溶融Cd試験を実施した。まず溶媒として水と液体Gaを用いる可視化流動試験用にアクリル製の試験装置を製作し試験を行った。ピストンポンプで水と液体Gaを供給槽内へ導入し、液位と排出バルブの開度を組み合せることにより、10-100ml/分程度の小さな流量で供給槽から抽出器に供給することが可能であることが確認された。また抽出器の各段の仕切り構造を工夫することにより、隣の段との相互の混合を十分低減できる可能性があることも明らかになった。

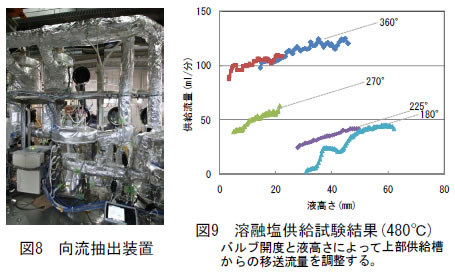

可視試験結果を反映して向流抽出装置(図8)を製作し、500℃での溶融塩/溶融Cdのポンプ移送と低流量での供給を試験した。ポンプ性能については、溶融塩:190ml/分、溶融Cd:90ml/分の流量で2m上方の槽まで安定に汲み上げられることを確認した。また、槽の液位と排出バルブの開度の調整によって、500℃の溶融塩と溶融Cdも10-100ml/分程度での流量調整が可能であることを明らかにした(図9)。

3) 溶融塩中のU、Pu濃度モニタリング技術の開発

核拡散抵抗性の高い乾式再処理においても、保障措置の向上のための適時性の高い核物質管理が望まれる。このためには、最もインベントリーの大きい電解槽浴塩中のU、Puの濃度モニタリング技術の開発が重要である。電解槽浴塩にはU、Pu、希土類FPがそれぞれ2、6、6 wt%程度の高濃度で溶存すると想定されるため、濃度モニタリングに吸光分光分析法を用いるためには溶質濃度の高い溶融塩での定量分析技術の開発が必要となる。ここでは、まず吸光スペクトルの測定限界に注目し、高濃度領域においても定量可能な光路長1mmの薄型石英セルを用いてUとネオジム(Nd)について測定精度、測定限界を調査した。

500℃の温度条件下でLiCl-KCl共晶塩に溶存したNdの吸光スペクトルを測定し、NdCl3濃度が2.28-12.5wt%の濃度範囲内で吸光度と濃度の比例関係を確認した。同様に、500℃の温度条件下でLiCl-KCl共晶塩に溶存したUの吸光スペクトルを測定し、UCl3濃度が0.34-4.13wt%の濃度範囲内で吸光度と濃度の比例関係を確認した。さらに、Ndが溶解した分光セルとUが溶解した分光セルを2つ並べてU及びNdの吸光スペクトルの同時測定を行い、2元素が共存したときのスペクトルの分解可能性について調査した。その結果、Uの吸光スペクトルとNdの吸光スペクトルを足し合わせた吸光スペクトルを得ることができ、スペクトル分解が可能であることが分かった(図10)。これらの結果から、U3+ と高濃度のNd3+が共存する条件において、それぞれの濃度を吸光分光分析法で定量できる可能性があることが明らかになった。

4) 少量のTRUによる電解精製と還元抽出における補完データの測定

本項目では、電解精製の補完データとして、キュリウム(Cm)、アメリシウム(Am)と模擬物質とした希土類元素との相違を評価するために、これまでに報告例がない溶融塩中のAmCl3とCmCl3の相状態と電気化学測定を行うとともに、還元抽出の補完データとして、これまでの報告範囲を超える高濃度あるいは低濃度の領域での分配係数を求めることを目標とする。

電解精製の補完データについては、アルゴン雰囲気セル内で少量のCm、Amを用いて標準電位等を測定するための電気化学セルを整備した。希土類元素のひとつであるセリウム(Ce)のLiCl-KCl共晶塩中での電気化学挙動をAg/AgCl電極を参照電極として723Kにおいて測定した。測定に使用した試料はCeCl3 9.8mgとLiCl-KCl共晶塩7.5gを混合溶融したものであり、Ceのモル分率は2.96×10-4である。測定結果から得られたCe3+/Ce反応の標準酸化還元電位は-3.101±0.005V(vs. Cl2/Cl-電極)であり、既報告値との差は0.01V以内であった。また、溶融塩試料封入器具を製作し、少量のAm、Cmで融点等の相転移温度を測定可能な示差熱分析体系を整備した。模擬物質としてLiCl、NdCl3、LiCl-KCl共晶塩の融点を6-9mgの試料を用いて測定した結果は、順に880K、1034K、626Kであり、既報告値との差、同種試料間の測定値のばらつきとも2K以内であることを確認した。何れについても、少量の試料を用いる本体系での測定精度の高さを確認した。

還元抽出の補完データについては、グローブボックスの中に設置した還元抽出試験治具を用いて、還元剤添加後の溶融塩相及び溶融Cd相中のU及び他の溶存元素の濃度を測定し、濃度が平衡に達するまでの時間を測定したところ、PuやAmの濃度が希薄な条件で約180分、U濃度が高い条件で約300分で平衡になることが明らかとなった。還元剤を投入し、平衡反応時間経過後の塩相及びCd相中のUとその他の溶存元素濃度から各元素の分配係数を算出し、Uの分配係数と比較したところ、本試験条件ではUに対するPu、Am、Ndの分離係数がほぼ一定であることを明らかにした。

3.今後の展望

Uを用いた工学規模での燃料サイクル試験については、平成22年度に電解還元〜電解精製〜塩蒸留〜射出鋳造の連続試験、平成23年度に電解精製〜塩蒸留〜射出鋳造の繰り返し試験を実施し、安定した性能を達成できる設計データと実効的なマスバランスデータを工学規模で蓄積する。

模擬TRU物質を用いた工学規模試験では、6段の向流抽出試験によりTRU模擬物質(希土類元素)の向流抽出試験を行い、実機で求められる分離回収性能(アクチニドの回収率99.5%で希土類の除染係数5)に相当する能力を実証する。また、工学規模のCd蒸留試験を平成22年度から実施し、これまでに得られている蒸留速度を維持しつつ回収Cd中の不純物濃度の低減を図る。さらに、工学規模電解槽とこれらの装置を結合し、電解槽のCdおよび溶融塩のリサイクルについて、不純物の発生やマスバランス等への影響を評価する。