原子力システム研究開発事業及び原子力基礎基盤戦略研究イニシアティブ 成果報告会資料集

TRU燃料集合体組立時の燃料バンドル冷却評価技術の開発

(研究代表者)伊藤邦博

(再委託先)学校法人慶応義塾、国立大学法人大阪大学

(研究開発期間)平成18年度〜21年度

1.研究開発の背景とねらい

図1 燃料バンドル空気冷却の概念

FBRサイクル実用化に向けて利用が計画されている低除染TRU燃料は、超ウラン元素(以下、TRUという)を含有し発熱することから、新燃料組立工程における冷却評価技術の開発と冷却システムの検討が必要であり、本事業において、①冷却評価手法の整備、②冷却システム概念の構築、③送風停止後の被覆管温度上昇挙動の評価、を実施するものとした。

図1に新燃料組立時の冷却の基本概念を示す。新燃料組立工程では燃料バンドルを横置きの状態で空気により冷却を行う計画であり、狭隘流路でのラッピングワイヤにより生ずるクロスフローに留意した熱流動解析が重要となる。

上記を行うために、少数ピンモデル熱流動試験によりミクロ評価ツールを整備し、このツールを用いて燃料バンドル全体を扱うサブチャンネルコードの評価モデルを作成し、実規模燃料集合体を模擬したフルモックアップ試験による過渡時を含めた温度分布データを合せて、燃料バンドル全体を扱う解析評価ツールとしてのサブチャンネルコードを整備する(目標精度±5℃)。フルモックアップ試験データ及びサブチャンネルコードによる解析を基に、冷却システム構造概念(冷却機能:定常時200℃以下、送風停止30秒後300℃以下)を構築し、送風停止時の温度挙動を評価する。

2.研究開発成果

2.1 PIVデータ活用によるミクロ評価

ツールの検討

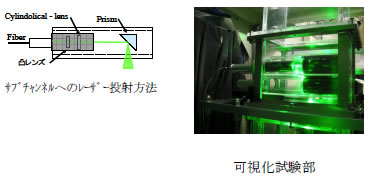

2次元少数ピンモデル試験装置を用いて定常及び送風停止試験を行い、PIV(粒子画像流速測定法)および熱電対により詳細な流速・温度分布データを取得し、ミクロ評価ツールで使用する乱流モデル、壁関数モデルを選定した。図2に燃料ピン5本部分を5倍に拡大した可視化試験装置を示す(ワイヤ取付け角度を軸方向に固定しているがピンの回転でワイヤ角度の変更が可能)。図3左側にPIV計測で使用した燃料ピン内からプリズムによりレーザーを隣接サブチャンネルに投射する概念、図3右側に可視化試験部を示す。このPIV手法により、狭隘なサブチャンネル内のミクロな流速場データの取得に成功した。

図2 2次元少数ピンモデデル試験装置

図3 PIV計測状況

ミクロ評価ツールである「FLUENT」を用いて2次元少数ピンモデル試験の感度解析を実施し、図4が示すように、乱流モデルとしてはRNG k-εモデル、RSMモデルが計測データとの一致度が良好であり、実用性の観点で燃料バンドルの解析にはRNG k-εモデルが適すると判断した(高度モデルであるRSMの燃料バンドル解析への適用は膨大な計算時間を要する)。また壁関数として、EWT(改良壁処理)が適することを確認した。

図4 PIV計測とミクロ数値解析(各種乱流モデルを使用)との流速

選定したミクロ評価モデルを取り込んだ「FLUENT」をバンドル体系に適用し、実機バンドル(P/D:1.1、P:ピンピッチ、D:ピン径)に適合するE関数(流動抵抗のワイヤ取付角度依存性を示す)と伝熱相関式を作成した。図5にP/Dが1.21の試験と解析の一致性およびP/Dが1.10の時のE値を示す。図6にP/Dが1.10のバンドルにおける各種乱流モデルと壁関数の組合せで評価したヌセルト数のレイノルズ数依存について実験値と解析の比較を示す。RNGk-εモデルとEWTの組合せが適することが判る。

図5 ワイヤスペーサ取付角度依存の分布流動抵抗

図6 ヌセルト数の比較

2.2 TRU燃料集合体組立時の燃料バンドル冷却評価ツールの整備

実機燃料集合体をフルモックアップした横置裸バンドル体系除熱試験装置を用いて定常および送風停止試験を行い、燃料バンドル内の温度分布データを取得した。燃料集合体は255本の燃料ピンで構成され、ピン径:10.4mm、ワイヤ径:1.03mm、ワイヤ巻きピッチ200mm、発熱部長さは1000mm(均等発熱:0.01W/mm)である。燃料バンドルとそれを支えるバッフル板間ギャップをバンドル組立に必要な5mmとした場合とギャップを閉じた場合の2ケースについて定常試験を実施した。これは、当初バンドル組立に5mmのギャップが必要とされたが、組立に支障を与えずギャップを閉じる構造設計の目処が立ったことによる。図7にフルモックアップ試験装置全体図、図8に装置の全体写真を示す。燃料バンドルには軸方向3断面内に、被覆管表面温度測定用熱電対60本(径0.3mm)とサブチャンネル空気温度測定用熱電対60本(径0.15mm)を装着して多数点の温度データ取得を可能にし、横置燃料バンドルの発熱部に均一に空気を送り込む大型の送風ダクトを設置している。図9に横置裸バンドル定常除熱試験結果を示す。被覆管最高温度上昇はバンドル上層部の中央部付近に発生し、出力にほぼ比例、流速にほぼ反比例している。被覆管最高温度は制限温度200℃を十分に下回っている。図10に横置裸バンドルの送風停止試験結果を示す。定常および300秒後の被覆管最高温度上昇を示している。温度の上昇率は極めて緩慢であり、送風停止30秒後において300℃以下という制限値を十分下回る結果が得られた。

図7 フルモックアップ試験装置全体図

図8 フルモックアップ試験装置写真

図9 横置裸バンドル体系定常除熱試験被覆管最高温度上昇

図10 横置裸バンドル送風停止試験結果

以上に加え、横置裸バンドルにラッパ管を被せて軸方向に除熱する試験装置に改造し、定常および送風停止試験を実施した(図11左に装置全体図、右にラッパ管を装着した燃料バンドルを示す)。

図11 ラッパ管装着軸流除熱試験装置

図12 ラッパ管装着軸流除熱試験結果

図12にラッパ管装着体系試験結果を示す。ラッパ管装着体系においても3m/sの風速を確保すれば、定常時200℃以下、送風停止後30秒において300℃以下とする見通しが得られた。簡易モデル解析により、被覆管温度上昇率が緩慢な要因が被覆管の熱容量であることを確かめた。

燃料バンドル冷却評価ツールの整備として、サブチャンネルコードに上述の流動抵抗モデル、伝熱相関式を取り入れた他、新たに自然対流モデルを組み込んで横置裸バンドル体系での過渡解析を可能とした。図13左にバンドルとバッフル板間距離が5mmの場合、図13右にバンドルとバッフル板間距離が0mmの場合の被覆管温度上昇の定常試験と解析の比較を示す。10th layerはバンドル最上段のピン層を示し、9th layer以下、順次下側のピン層を示す。両方の場合とも良好な一致を示しており、解析と試験との一致度は目標精度である±5℃を満足する結果となっている。

図13 サブチャンネルコードによる解析結果例

2.3 TRU燃料集合体組立時の冷却システム概念の構築と送風停止後の被覆管温度上昇挙動の評価

安全設計要求事項を満足する冷却システム概念を、図14に示すように、径方向と軸方向独立2系統、逆止弁付並列送風機2機から構成するシステムとした。バンドルに流入する空気の整流方式として流動解析に基づきパンチング・ハニカム組合方式を選定し、解析によりバンドル入口部に生ずる流量変動の被覆管温度への影響が殆んど無視できることを確認した。以上に基づき冷却システムの主要設備仕様を定め、構造図を作成した。図15にサブチャンネルコードにより過渡解析を行った結果の一例(瞬時送風停止後バックアップシステムにより30秒間で100%流量に復帰)を示すが、その他の代表過渡事象全て数℃の温度上昇レベルに留まり、燃料の健全性を維持できることを確かめた。

図14 基本冷却システム構成

図15 サブチャンネルコードによる過渡事象解析結果

3.今後の展望

本事業によりTRU燃料集合体バンドル組立時の除熱に関わる基本的課題は解決し、除熱は可能との結論が導かれた。今後、実用化のために、①ラッパ管装着燃料バンドルの温度評価手法の整備、②組立・移送・貯蔵時の被覆管温度自動監視システムの構築、③組立・移送・貯蔵時の安全性、耐震性検討、を行うことが有効と考えられる。